Definisi dan ciri -ciri rintangan pemotongan

Apabila kenalan relay berada dalam keadaan terputus, kenalan harus sepenuhnya terpencil dalam teori dan tidak ada jalan semasa. Tetapi pada hakikatnya, disebabkan oleh faktor -faktor seperti bahan sentuhan, proses pembuatan, dan persekitaran penggunaan, akan sentiasa ada rintangan tertentu antara kenalan, yang dipanggil rintangan pemotongan. Sebaik -baiknya, rintangan pemotongan harus tidak terhingga untuk mencegah arus dari lulus. Walau bagaimanapun, pada hakikatnya, walaupun rintangan pemotongan biasanya besar (biasanya di peringkat megohm), dalam keadaan tertentu, rintangan ini dapat jatuh dengan ketara, menimbulkan ancaman terhadap operasi litar yang selamat.

Faktor yang mempengaruhi rintangan pemotongan

Hubungi Pencemaran dan Pengoksidaan: Selepas penggunaan jangka panjang, habuk, gris atau bahan cemar lain boleh berkumpul di permukaan hubungan relay, dan juga tindak balas pengoksidaan mungkin berlaku. Filem yang dibentuk oleh bahan cemar dan oksida ini akan mengurangkan prestasi penebat antara kenalan, mengakibatkan penurunan rintangan pemotongan.

Pakai Hubungan: Operasi penutupan dan pemotongan yang kerap akan secara beransur -ansur memakai bahan hubungan, mengubah morfologi permukaannya, meningkatkan kawasan hubungan antara kenalan, dan dengan itu mengurangkan rintangan pemotongan.

Suhu dan kelembapan: Suhu tinggi dan persekitaran kelembapan yang tinggi akan mempercepatkan proses kakisan dan penuaan bahan sentuhan, seterusnya mempengaruhi kestabilan rintangan pemotongan.

Kesan arka: Pada masa pemotongan hubungan, jika arus besar, arka boleh dihasilkan. Suhu tinggi arka akan mencairkan bahan sentuhan, membentuk jambatan logam kecil, mengakibatkan penurunan rintangan pemotongan.

Keperluan untuk rintangan pemotongan geganti automotif

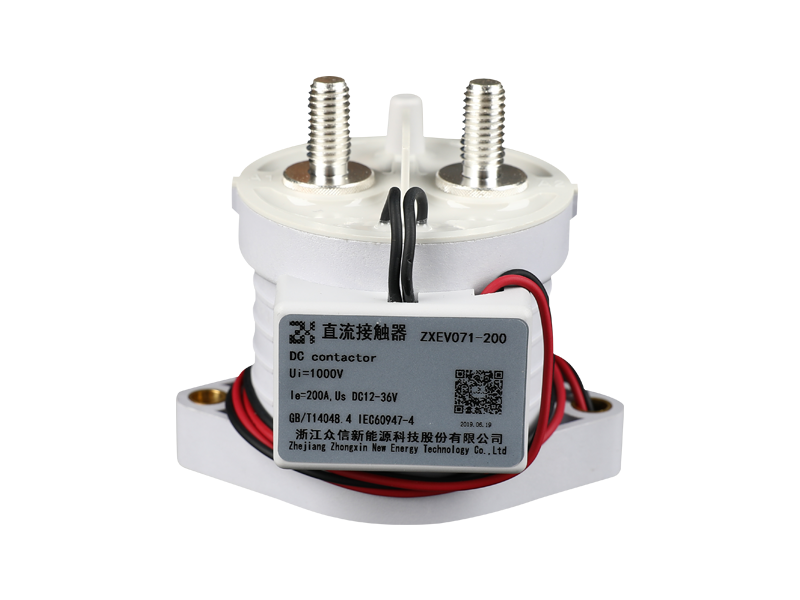

Memandangkan kesan penting rintangan pemotongan pada kebolehpercayaan litar, relay automotif mesti memenuhi keperluan rintangan pemotongan yang ketat apabila direka. Ini memerlukan pengeluar relay untuk:

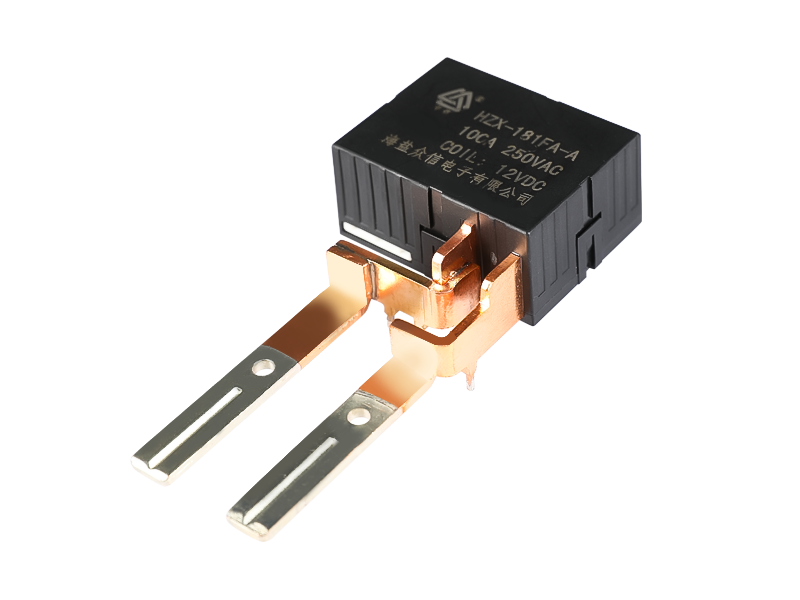

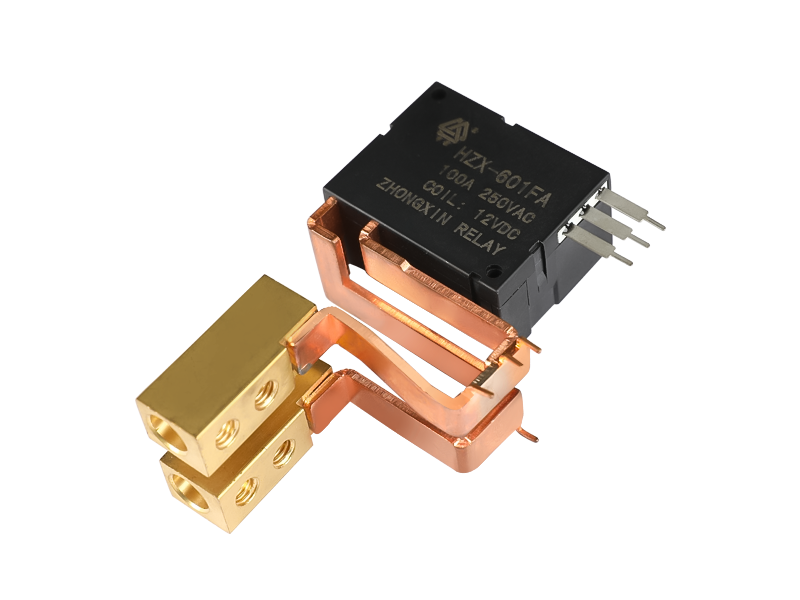

Pilih bahan hubungan berkualiti tinggi: seperti aloi perak, aloi emas, dan lain-lain. Bahan-bahan ini mempunyai kekonduksian yang baik dan rintangan kakisan, dan boleh melambatkan pengoksidaan dan memakai kenalan ke tahap tertentu.

Mengoptimumkan reka bentuk hubungan dan proses pembuatan: Dengan tepat mengawal jurang hubungan, bentuk dan proses rawatan permukaan, fenomena lantunan apabila sentuhan ditutup dapat dikurangkan, dan prestasi penebat apabila terputus dapat diperbaiki.

Melaksanakan ujian ketat dan kawalan kualiti: Semasa proses pengeluaran, setiap relay diuji untuk rintangan pemotongan untuk memastikan semua produk memenuhi piawaian yang ditentukan. Pada masa yang sama, ujian simulasi alam sekitar dijalankan untuk menilai prestasi relay di bawah keadaan suhu dan kelembapan yang berbeza.

Menyediakan garis panduan penyelenggaraan dan cadangan penggantian: Pembuat dan pengguna harus sentiasa memeriksa status kerja geganti, bersihkan permukaan sentuhan dalam masa, dan menggantikan geganti penuaan apabila perlu untuk mengekalkan kestabilan dan keselamatan jangka panjang litar.