Dalam sistem elektrik automotif hari ini, permintaan untuk kebolehpercayaan tidak pernah lebih tinggi. Geganti automotif , yang berfungsi sebagai komponen penukaran kritikal dalam elektronik kenderaan, bertanggungjawab untuk mengawal litar yang menguruskan pencahayaan, pencucuhan, penghawa dingin, dan sistem keselamatan. Sebagai peralihan kenderaan ke arah persekitaran operasi pintar, beban tinggi, dan suhu tinggi, ketahanan relay automotif telah menjadi faktor penentu yang menentukan kestabilan elektrik dan umur panjang.

Ketahanan bukan sahaja merupakan ukuran ketahanan bahan -ia mencerminkan ketepatan reka bentuk kejuruteraan, pengurusan haba, dan konsistensi elektrik di bawah tekanan yang berpanjangan. Memahami bagaimana ciri tunggal ini membentuk prestasi relay automotif mendedahkan banyak tentang di mana industri elektronik automotif sedang menuju.

Tidak seperti geganti elektrik biasa, relay automotif beroperasi dalam voltan dan suhu yang berubah -ubah, biasanya dari -40 ° C hingga 125 ° C. Variasi ini menuntut bahan dan reka bentuk yang mampu mengekalkan prestasi sepanjang tahun operasi berterusan. Relay tahan lama memastikan rintangan hubungan yang konsisten, menghalang kerosakan, dan mengekalkan ketepatan beralih walaupun selepas puluhan ribu kitaran.

Ketahanan secara langsung mempengaruhi kebolehpercayaan sistem. Kegagalan geganti automotif tunggal dalam sistem pencahayaan atau bahan bakar boleh mencetuskan kerosakan elektrik yang mengalir. Inilah sebabnya pengeluar relay automotif semakin tertumpu pada meningkatkan bahan sentuhan, mengoptimumkan reka bentuk penggulungan gegelung, dan menggunakan teknologi pengedap perlindungan untuk memperluaskan jangka hayat produk.

Ketahanan dalam relay automotif dipengaruhi oleh pelbagai pertimbangan struktur dan bahan. Aspek utama termasuk:

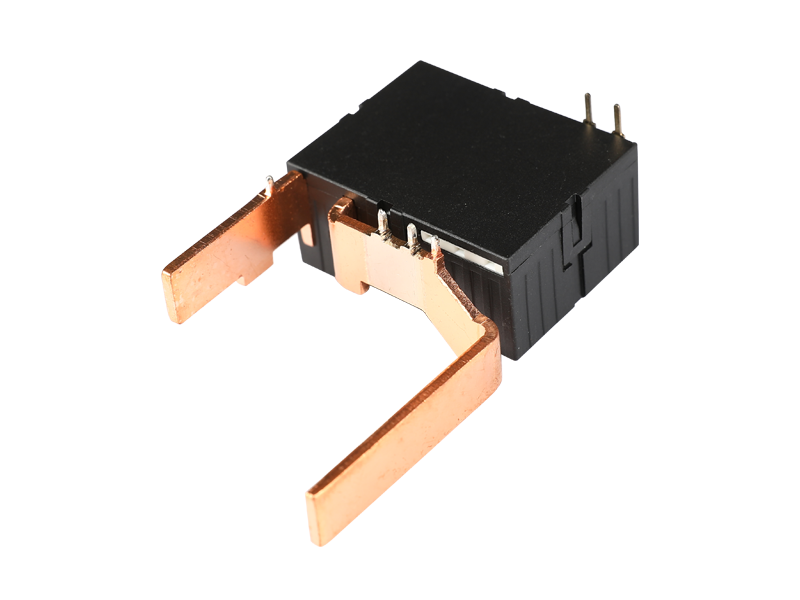

Komposisi bahan kenalan-Penggunaan aloi perak, tembaga-tungsten, atau permukaan yang dipertingkatkan platinum mengurangkan pengoksidaan dan meminimumkan hakisan dari arka elektrik.

Kualiti penebat gegelung-Penebat gred tinggi menghalang kemerosotan yang disebabkan oleh pengembangan dan kelembapan haba.

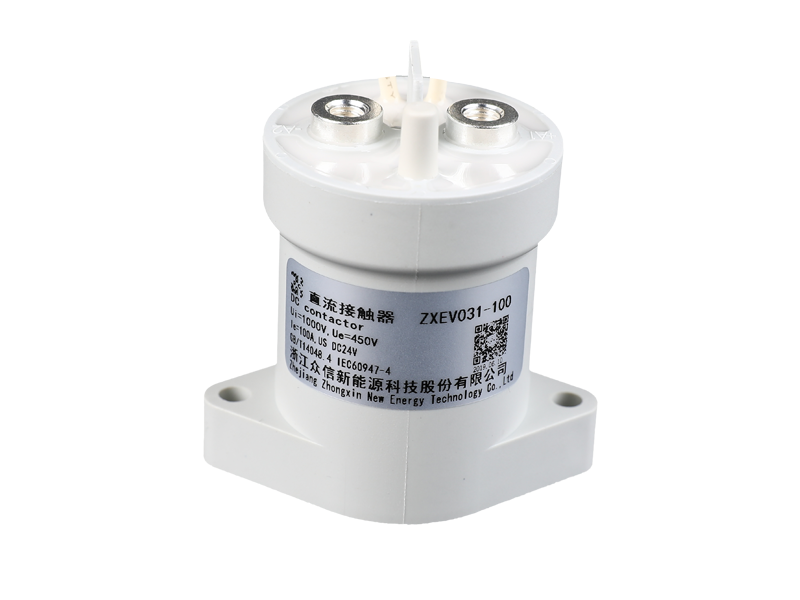

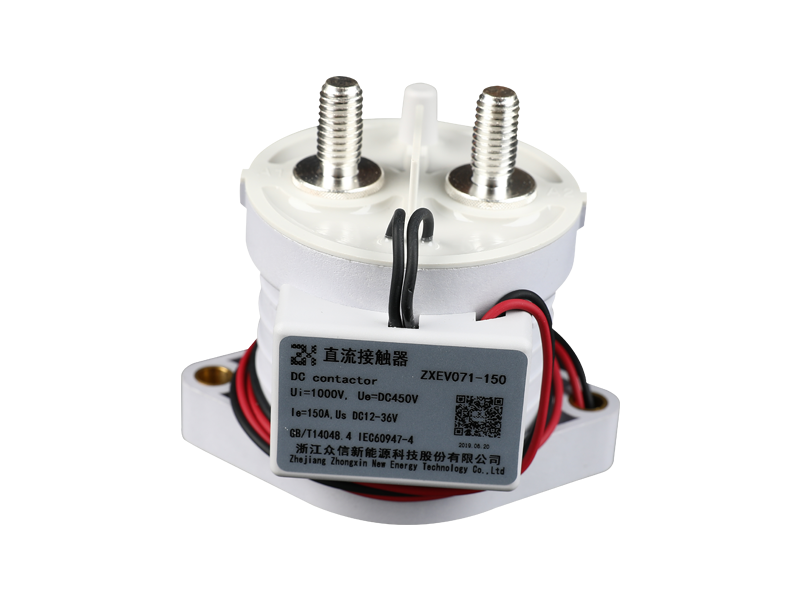

Perumahan dan Pengedap - Perumahan polimer lanjutan dan pengedap kalis air meningkatkan rintangan terhadap habuk, minyak, dan getaran.

Struktur Mekanikal - Reka Bentuk Spring Precision Memastikan daya hubungan yang konsisten ke atas kitaran panjang.

Reka bentuk pelesapan haba-Bahan pengaliran haba yang cekap mengekalkan suhu yang stabil semasa operasi semasa semasa yang berpanjangan.

| Parameter | Geganti mekanikal (standard) | Geganti automotif yang dimeteraikan | Relay kuasa berat |

|---|---|---|---|

| Hubungi Endurance (kitaran) | 50,000-100,000 | 100,000-300,000 | 300,000 |

| Julat suhu operasi | -25 ° C hingga 85 ° C. | -40 ° C hingga 125 ° C. | -40 ° C hingga 150 ° C. |

| Rintangan terhadap kelembapan/habuk | Sederhana | Tinggi (IP67 -IP69K) | Tinggi (IP69K) |

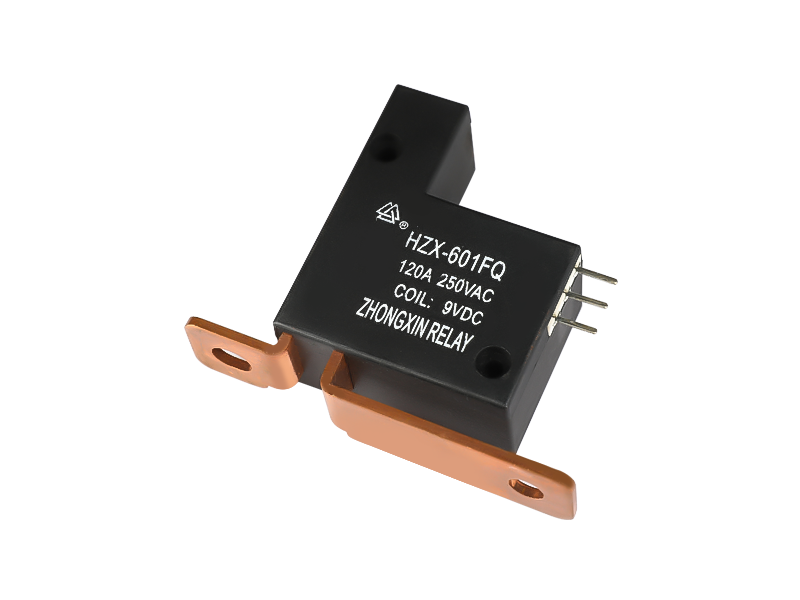

| Kapasiti semasa biasa | 20-30a | 40a | 70-100A |

| Kawasan permohonan | Sistem kenderaan umum | Unit enjin dan pencahayaan | Powertrain, modul EV |

Untuk memastikan kebolehpercayaan, pengeluar relay automotif menundukkan produk mereka kepada pelbagai ujian ketahanan standard. Ini termasuk:

Ujian Kejutan Thermal: Relay dikitar semula antara suhu untuk menilai integriti struktur.

Getaran dan rintangan kejutan: Menilai kestabilan prestasi dalam persekitaran dinamik seperti petak enjin.

Hubungi Ujian Pakai: Mengukur jangka hayat kenalan elektrik di bawah penukaran beban berulang.

Rintangan kelembapan dan kakisan: Menentukan keberkesanan pengedap dan rintangan bahan.

Dengan melaksanakan ujian ini, pengeluar dapat mengesahkan pematuhan piawaian automotif antarabangsa sambil memastikan prestasi yang konsisten di bawah keadaan memandu dunia nyata.

Mengejar ketahanan yang lebih besar telah mempercepatkan inovasi dalam bahan relay dan reka bentuk. Trend yang muncul termasuk:

Integrasi relay keadaan pepejal-Walaupun masih berkembang, reka bentuk keadaan pepejal menawarkan peningkatan jangka hayat disebabkan oleh ketiadaan titik memakai mekanikal.

Kenalan bersalut nano-Lapisan permukaan meningkatkan kekonduksian sambil mengurangkan risiko kakisan.

Bahan perumahan konduktif termal - membantu menghilangkan haba lebih cepat, memanjangkan hayat operasi komponen dalaman.

Reka bentuk insan tinggi miniatur-Relay rintangan rendah, dioptimumkan untuk sistem EV dan hibrid moden.

Bagi jurutera dan pasukan perolehan, memilih relay automotif dengan ketahanan yang terbukti tidak lagi pilihan. Ia adalah penanda aras prestasi. Jangka hayat yang dijangkakan elektronik kenderaan kini sering melebihi sepuluh tahun, dan setiap komponen mesti sepadan dengan standard itu. Ketahanan memastikan kitaran penggantian yang dikurangkan, kebolehpercayaan kenderaan yang lebih baik, dan fungsi yang konsisten di bawah keadaan.

Selain itu, trend ke arah elektrifikasi meningkatkan permintaan untuk relay yang boleh menguruskan beban semasa yang lebih tinggi tanpa degradasi. Relay automotif tahan lama berfungsi sebagai pemboleh utama dalam peralihan ke powertrain elektrik dan hibrid.

Oleh kerana ketahanan menjadi faktor penentu yang mempengaruhi kualiti produk dan reputasi jenama, pengeluar relay automotif menyusun semula garis pengeluaran mereka ke arah standard ketahanan yang lebih tinggi. Pelaburan dalam sistem ujian automatik, perkakas ketepatan, dan sintesis bahan canggih memacu evolusi sektor ini.

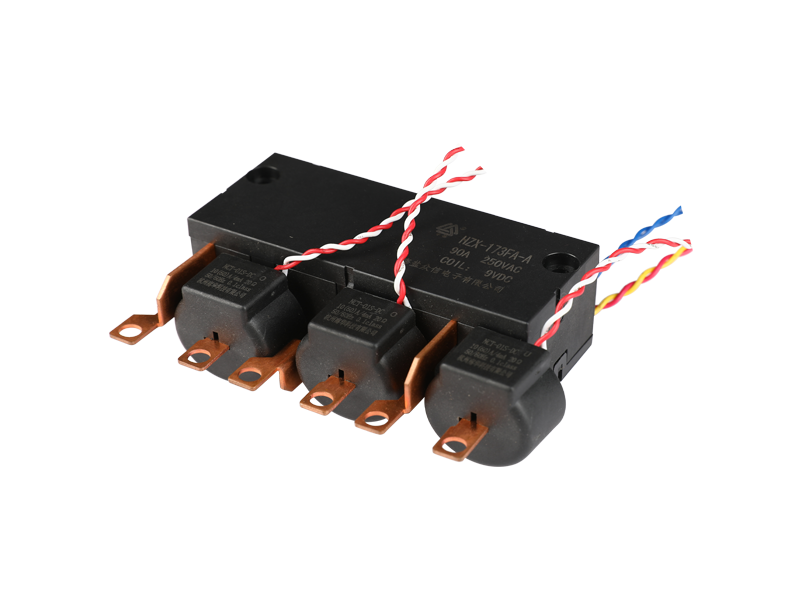

Permintaan untuk geganti automotif tugas berat, relay automotif kalis air, dan relay automotif semasa semasa berkembang di pasaran kenderaan tradisional dan elektrik. Pengilang yang mampu menunjukkan metrik ketahanan mungkin menguasai rantaian bekalan masa depan, kerana OEM kenderaan terus mengutamakan kebolehpercayaan jangka panjang dan mengurangkan kos penyelenggaraan.

Dalam era kenderaan pintar dan elektrik, relay automotif tidak lagi dilihat sebagai suis mekanikal yang mudah. Mereka adalah komponen kejuruteraan ketepatan yang menjadi pusat keselamatan, kecekapan, dan kawalan. Ketahanan -Manifested melalui Bahan Lanjutan, Teknologi Pengedap, dan Reka Bentuk Thermal -Menentukan Piawaian Prestasi Relay Generasi Seterusnya.